超高張力鋼板の溶接に、半自動プラグ溶接が「不適」とされる理由

主に二つの理由が挙げられ、先ず一つ目は「熱影響」の問題です。

特に高強度な超高張力鋼板部材の精製は全て高度なプロセスの熱処理が施されており、アーク系溶接による過大な母材への入熱は、少なからず母材強度へ影響を及ぼし、溶接強度を低下させるのです。

しかし、これ以上に深刻な問題があります。

二つ目の理由である「溶接欠陥が許されない」という点です。

柔軟性に乏しい高張力鋼板において溶接欠陥は致命傷となり、微細な溶接欠陥でも溶接強度を大きく損なうことになります。従って、溶接の成否は作業者の技量に大きく依存することとなり、安全強度の計算が成り立たなくなります。

また技量だけでなく、母材前処理方法や作業環境により、容易に溶接強度に差が出てしまいます。

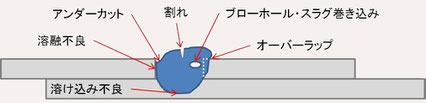

※半自動プラグ溶接時における主な溶接欠陥

- アンダーカット

- オーバーラップ

- ブローホール・スラグ巻き込み

- 割れ(高温割れ・低温割れ・クレータ割れ等)

- 溶け込み不良・溶融不良 等々

超高張力鋼板の溶接に、スポット溶接が「最適」とされる理由

これに対し、スポット溶接では、熱影響をほとんど考慮する必要が無く、また裏付けのある溶接条件を設定して溶接を行うことで、作業者の技量に左右されることなく目的の溶接強度を安定的に得ることが出来るためにスポット溶接が推奨されるわけです。

近年の「(超)高張力鋼板」で構成された「衝突安全ボディー」では、特に溶接個所の信頼性は重要であり、それが搭乗者の安全に直結するものとして手を抜くことが出来ないのです。

実証実験:

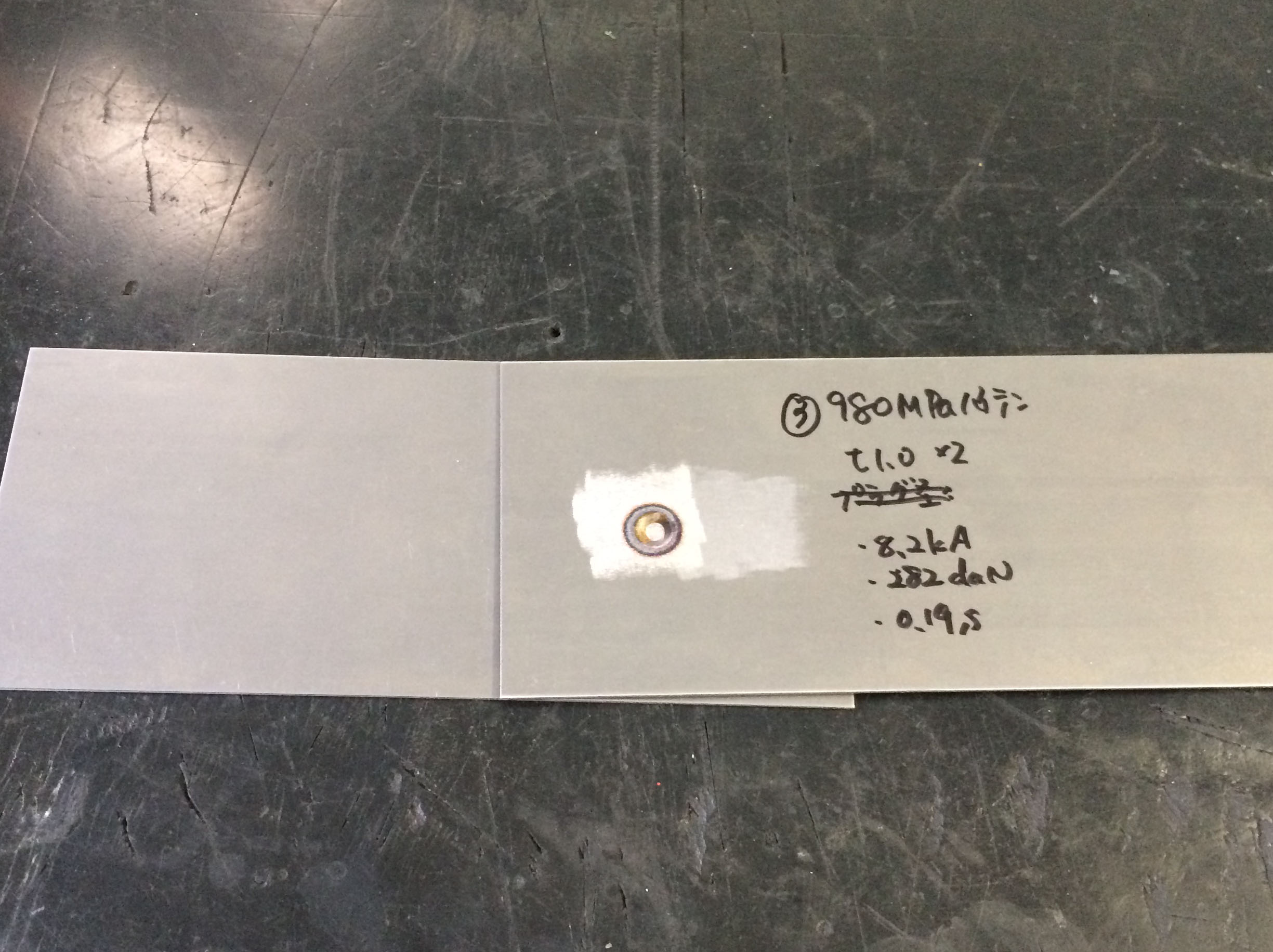

980MPaハイテン t1.0+t1.0 溶接実験

スポット溶接機:

溶接影響部のメッキ層を除去、溶接条件を超高張力鋼板用5√t (8.2kA/282daN/0.19s)に設定。

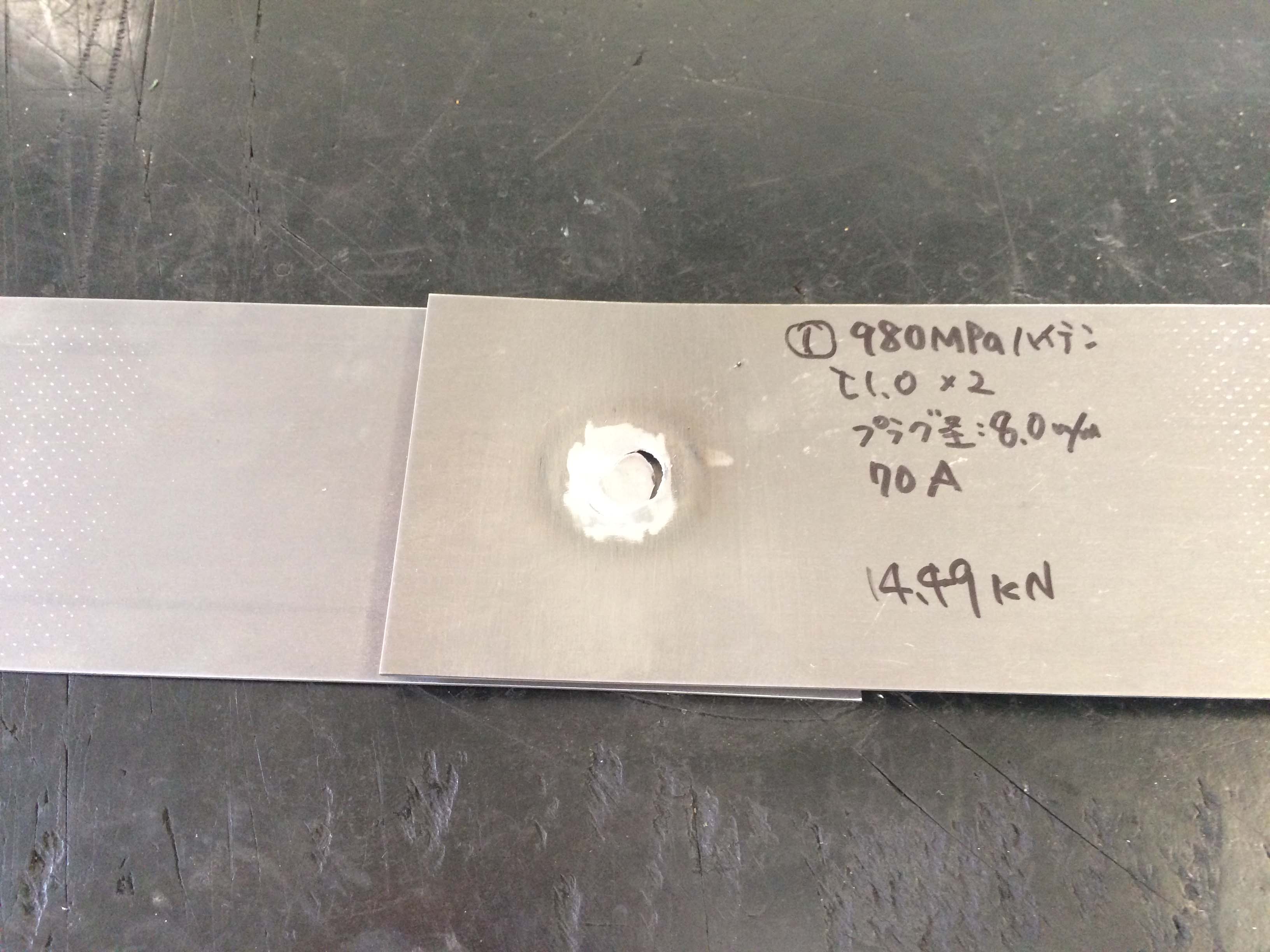

半自動プラグ溶接:

溶接影響部のメッキ層を除去、プラグ径8.0㎜、溶接ワイヤYGW16 0.6mm、シールドガスAr+CO2混合、出力70Aにて溶接。

① 溶 接

② 切 削

③ 引張り試験

④ 結果及び所見

結 論:

この様な実験を積み重ねることから導き出される結論として・・・

スポット溶接については、期待される溶接強度を大方で再現できることが確認できます。

しかし、半自動プラグ溶接に場合は、一見成功した溶接であっても内部の欠陥は判別が出来ず、溶接強度にばらつきがみられます。

更に実車ではテストピースでの溶接と違い、縦向き、上向き、狙いづらい箇所、見づらい場所等の作業環境、また塗装やメッキの磨き残し、母材間の隙間等、悪影響になる要素が多岐にわたることから、安全な溶接強度を安定的に求めることは難しいと言えるのです。

ご注意:

自動車メーカー様が指示する溶接施工法を順守してください。

現在、980MPa以上の超高張力鋼板のパネル交換に「半自動プラグ溶接」での施工を指示する自動車メーカー様があり、本コラムはそれを否定するものではありません。

指示される方法を順守し、きっちりとした母材の処理、正しい溶接施工技術が伴えば自動車メーカー様が要求する溶接強度の確保は可能です。

正しい溶接施工技術とは、材料と溶接についての基礎的な知識と溶接技能、状況の変化に対応できる応用力を身に着けることです。

溶接を専門に勉強する専門学校が存在するくらいの「学問」でもあり、搭乗者の人命を担う車体整備の溶接において到底甘く見れるものではありません。

ろくに不純物の除去もせず、トーチ送りも我流で、最悪溶接面も使用しないで溶接作業を行う事に警鐘を鳴らす意味で、本コラムの意義をご理解いただければ幸いです。